近些年来,康复辅具行业的3D打印应用不断深入,从最早的传统制造,到如今日趋流行的FDM,再到部分行业先行者正在探索的SLS,究竟什么才是康复辅具行业需要的下一代专业级辅具制造?

从脊柱侧弯支具出发,窥见传统制造数字化转型:

脊柱侧弯,继近视、肥胖之后影响青少年健康的第三大杀手,潜伏期长,初期症状不明显,而一到后期,除了手术之外就很难解决。

即便是在症状不是很明显的可矫正周期内发现,也基本需要全天候佩戴矫正支具——而传统石膏取模+热塑成型支具存在效率低(熟练技师日产量仅3-5副)、适配差(超60%患者因不适/外观拒戴)、性能妥协(>1.2kg重量牺牲舒适性)三大硬伤,导致治疗依从性严重不足(青少年对长期佩戴有抵触心理)。

FDM:数字化定制的第一步与局限

近些年来,熔融沉积成型(FDM)技术凭借设备普及性高、材料成本低等优势,率先在康复辅具领域实现初步数字化定制,取代了部分手工流程。然而,在FDM规模化之后应用之后,从业人员也发现了其一定的局限性。

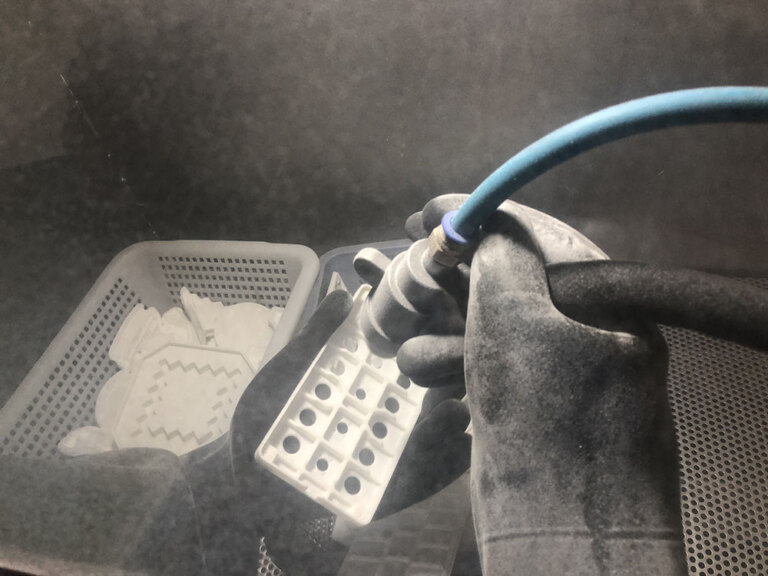

首当其冲的就是FDM的支撑结构高依赖性,诸如脊柱侧弯支具压力区的凹陷,矫形鞋垫足弓处等复杂曲面需大量支撑,后处理去除困难且易损伤部件,影响支具完整性与佩戴舒适度;除此之外,由于部分材料和设备局限性,打印的支具有可能出现层间结合力弱,各向异性明显,以及层纹显著影响表面光洁度,额外后处理延长交付周期等问题。

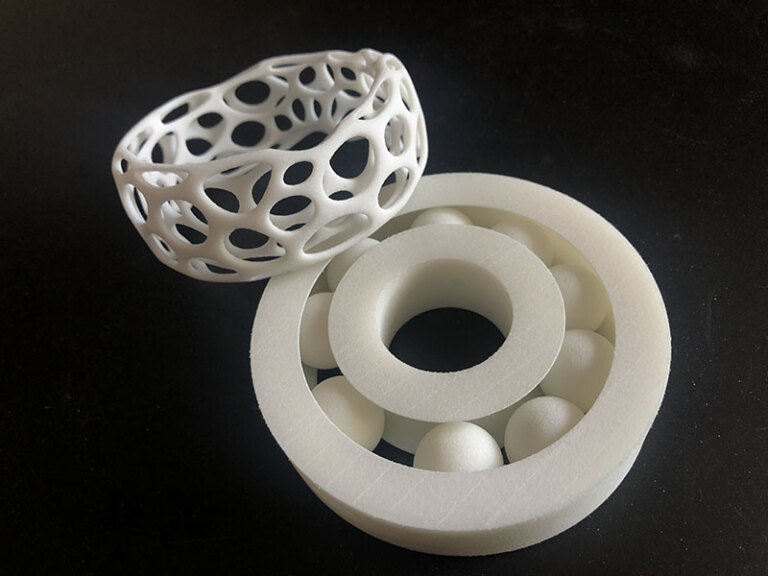

先风三维:SLS+材料创新,实现高性能康复辅具定制化方案

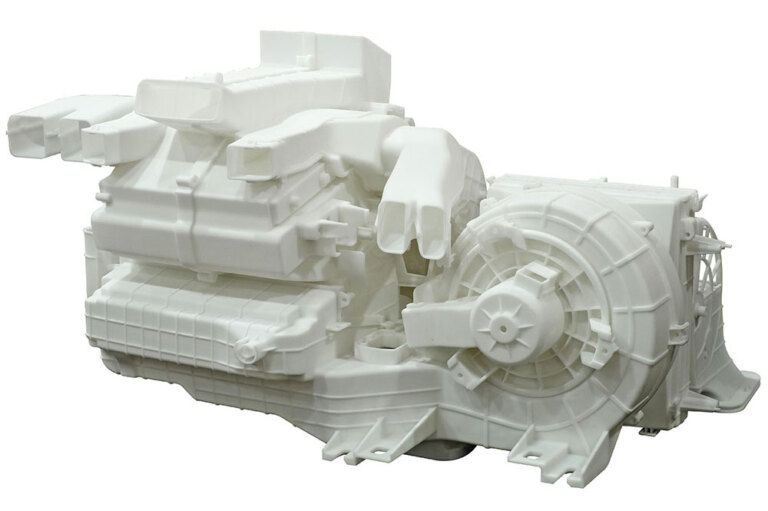

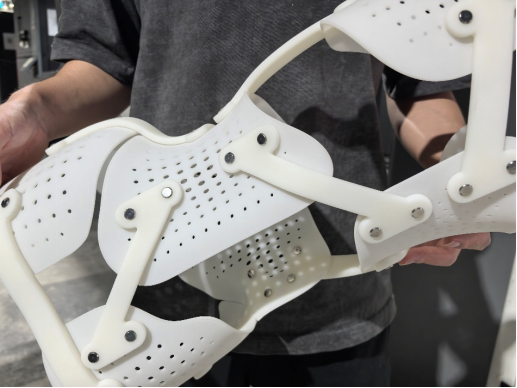

有鉴于传统脊柱侧弯支具制造的局限性,先风三维通过SLS+材料创新,,推出了康复辅具行业专用的SLS 3D打印材料,在刚韧平衡、生物相容性和轻量化方面相对传统行业做了变革型的突破。以脊柱侧弯支具为例,通过新型MedPA材料,在传统支具的基础上实现减重41%(从1200g减重到700g)的同时,还在透气性,高韧性上实现突破性进展,超5000次弯折结构无改变!

通过不断研究和创新,先风三维目前已与多家康复行业企业合作,在矫形保护头盔、脊柱侧弯支具、四肢矫形器等多个领域取得突破性进展。

苏州大学的临床研究显示:经过材料创新和制造技术优化后,3D打印支具使患者日均佩戴时间延长3.1小时,治疗依从性提升76%——孩子们终于能藏起支具,穿着校服自在奔跑。

康复行业智能化的生态重构

随着3D打印行业与康复辅具行业合作的不断深化,工信部已经将“康复辅具批量定制生产”纳入增材制造典型应用场景,行业变革已进入深水区。

“所有的孩子都想要这种支具,他们甚至向朋友炫耀!”

美国奥克兰医院James Policy博士在试探性地向自己的患者推广SLS 3D打印支具后,惊讶地发现了这种支具在孩子们那里得到了非常积极的反馈。

这或许预示着康复行业渐渐开始走向了一个新的时代——当治疗器械成为身体的艺术品,康复不再是痛苦的代名词。